摘要:采用聚晶金刚石刀具和天然金刚石刀具对LY12高强度铝合金进行了高速精密切削试验,系统研究了切削条件、切削用量对加工表面粗糙度的影响规律。结果表明,在比常用切削速度高8 倍的高速切削速度范围内(v=800~1200m/min),采用圆弧刃天然金刚石刀具可获得Ra0.04~0.06µm的高光洁加工表面;采用直线刃聚晶金刚石刀具可获得Ra0.07~0.1µm的光洁加工表面。切削速度对加工表面粗糙度的影响主要受到机床动态特性的制约;进给量的选择范围较大;背吃刀量对加工表面质量影响极大,为获得较小表面粗糙度必须合理选用背吃刀量。

1 引言

精密切削加工通常是指加工尺寸精度为0.1~1µm,加工表面粗糙度达Ra0.02~0.1µm的切削加工。精密切削加工技术是机械制造业最重要的基础技术之一,在某种程度上可代表一个国家制造技术的整体水平。但目前在大多数生产过程中,为获得高的加工精度,精密加工切削速度通常低于常规加工切削速度,如实际生产中精密加工铝合金零件的切削速度多在v=100m/min 左右,大大低于铝件普通加工的切削速度(v=200~300m/min)。这就导致精密零件加工效率较低,生产成本较高,产品开发周期和在制时间较长。随着精密加工的应用范围日趋广泛,现代精密加工技术不仅应达到很高的加工精度,同时要求能以较低加工成本获得较高的生产效率和产品合格率。因此,研究在高速切削条件下实现精密切削加工具有重要的现实意义。为此,我们在高速数控车床上采用金刚石刀具进行了精密切削试验,通过优化切削用量,获得了高精度加工表面,并探讨了刀具状况、切削方式(干切削或湿切削)、切削用量等因素对加工表面粗糙度的影响规律。

2 高速精密切削试验

试验条件 加工表面粗糙度测量

a 工件材料:LY12高强度铝合金,工件尺寸Ø140×150mm。

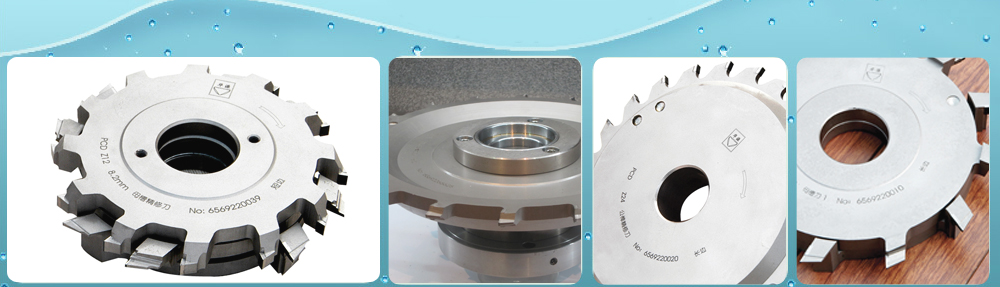

b 切削刀具:①聚晶金刚石刀具:刃口经研磨后Ra<0.02µm,直线形修光刃be=0.11mm;②天然金刚石刀具:刃口经研磨后Ra<0.02µm,圆弧型刀尖re=0.9mm。

c 机床:Hawk150 型高速数控车床,切削液为专用乳化液;

d 切削用量:ap=0.025~0.1mm,f=0.005~0.02mm/r,v=400~1200m/min。

采用微机辅助轮廓仪测量工件表面粗糙度。轮廓仪对加工表面进行触针扫描,表面微观不平度信息以电模拟量(电压)形式输出,再通过采样和A/D转换得到一组离散型表面微观不平度数据,经计算机专用软件处理后打印输出Ra、Rz、Ry、s、sm测量结果及轮廓曲线图。

3 切削条件对加工表面粗糙度的影响

a 刀具材料、刀刃形状及研磨质量的影响

b 干、湿切削方式的影响

天然单晶金刚石硬度和耐磨性极高,导热性好,摩擦系数低,可刃磨出极为锋锐的刀刃,是高速超精密切削铝合金的理想刀具材料。人造聚晶金刚石无法磨出r≤1µm的锋锐刃口,因此难以达到超精密镜面切削的要求,但可用于有色金属和非金属材料的高速精密切削,且刀具成本大大低于天然金刚石刀具(本试验所用天然金刚石刀具与人造聚晶金刚石刀具的价格比为7: 1)。为获得高精度加工表面,金刚石刀具的主、副切削刃之间必须修磨成直线或圆弧过渡刃(修光刃)。直线修光刃理论上可获得比圆弧修光刃更低的加工表面粗糙度,但要求刀刃方向与进给方向严格一致,因此对刀较困难;圆弧修光刃对刀容易,使用方便,更适合加工高精度回转曲面,但刀具的制造工艺性较差,成本相对较高。