绿色制造是低碳、低能耗、低污染、低排放为基础的制造模式。其实质是能源高效利用、开发清洁能源、追求绿色GDP的问题。核心是能源技术和减排技术创新、产业结构和制度创新和人类生产发展观念的根本性转变。这是时代赋予我们的崇高使命和头等重要任务。作为科学技术工作者,特别是作为超硬材料制品研发与生产的科学技术工作者,应该积极主动地献身于这场伟大的技术变革中去,让其他材料无可比拟的超硬材料大显神威。

关于绿色制造与超硬制品的开发应用这个议题中,应从两个方面去阐述,一是超硬材料工具在制造过程中如何实现自身的低碳绿色与节能减排;二是超硬材料工具在为促进现代工业各领域实现低碳绿色与节能减排中起着重要的技术支撑的作用。本文仅就后者做一简要的阐述。

PDC钻头为绿色能源钻采开路

在化石类能源中,天然气是生物在地层深部高温高压环境下经历亿万年而生成的一种可燃气体,主要成分为甲烷,热值约为8500大卡/米3,主要存在于天然气田、油田及一些煤气田,其成份中硫等杂质很少,燃烧后生成CO2和水,很少排放其他污染物。因此,与煤炭和石油相比当是一种清洁环保能源。有人预测,2020年后天然气将超过石油和煤炭成为一次能源消费中的主体。而在中国天然气在一次能源中所占比例目前只有3.8%,发展空间巨大。

在浅层油气资源经过近百年的不断开采,储量越来越少,和全球经济发展对油气资源的依赖程度越来越严重的双重压力下,人们不断探索更深地层储藏石油天然气的可能性。随着科学技术的进步和人们对深地层地质构造认识的不断深入,在越来越深的地层中发现并开采石油天然气资源已经成为一个现实的科学问题。

二氧化碳是地球气候不断变暖的主要原因之一,如何减少二氧化碳的排放是当今人类面临的共同挑战。在人们发展的新技术中,二氧化碳的地质封存和二氧化碳驱油采油就是一种新的减排方法。有关专家估计,这些存于地下的二氧化碳,再经过2000多年逐渐溶于岩层,而形成新的矿物质。

一般来讲,采出一吨原油燃烧后大概会释放2.68吨二氧化碳。如果开采一吨石油的同时被封存于地层的二氧化碳量达到或超过2.68吨,则原油燃烧产生的二氧化碳和封存于地下的二氧化碳相互抵消,从而可实现原油的绿色开采。

这种绿色采油技术在美国已经得到广泛应用。据有关资料显示,2008年美国利用二氧化碳驱采出的原油达到1.14亿吨。

据有关专家估计,从中国的油气地质情况出发,通过二氧化碳所采出来的原油有可能做到40~50%是无碳的,至少可以通过二氧化碳采油技术达到开采低碳石油的水平。根据我国目前探明的石油地质储量,适合二氧化碳开采的低渗透油层地质储量为63亿吨,在深部地层具有巨大的开采原油的潜力,同时也有巨大封存二氧化碳的潜力。

天然气井的勘探与开发,单井投资巨大,钻井深度深,工期长,技术难度高。而人造金刚石的耐磨性远远高于硬质合金,将其应用到石油钻头,会使整个钻井技术带来质的飞跃。应用先进的PDC钻头取代传统的硬质合金牙轮钻头,可加快钻进速度,减少钻井工时和成本,尽可能实现绿色钻井。现在的问题是用国产的PDC钻头,井深3000~4000m尚可,而大于5000m的深海钻井就得用进口的钻头。因此,我国在“十二五”期间应加大对PDC及其原材料的研发力度,制造出井深在5000米以上的深海PDC钻头,是我们为之努力奋斗的目标。

超硬刀具与绿色切削

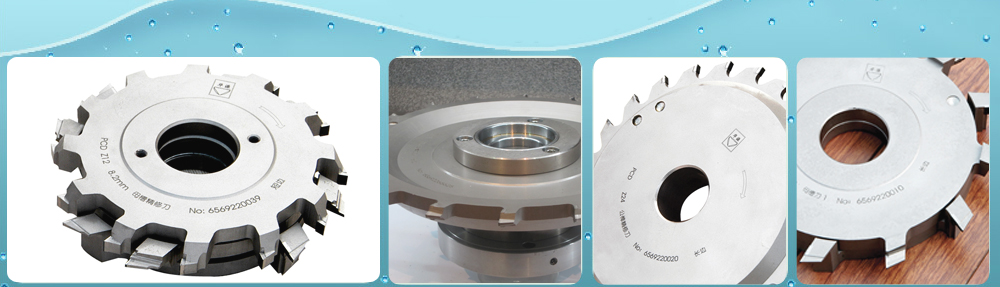

国外高速切削刀具技术发展与应用历史证明,由于以PCD和PCBN刀具为代表的超硬刀具具有比硬质合金、陶瓷刀具更高的硬度和更优良的耐磨性,能适应更高的切削速度、更明显体现了现代先进切削技术的“高效、精密和柔性”的基本特征,因此,他们是目前较理想的高速切削刀具,代表了现代高效高速切削刀具的发展方向。

由于超硬刀具“以车代磨”、“硬态加工”和“干式切削”等先进切削工艺技术的应用,避免了切(磨)削液、切(磨)削屑对环境的污染,可实现清洁化生产。因此,超硬刀具高速切削技术被公认为二十一世纪高效、绿色环保和资源、能源节约型加工工具。

硬态切削是指采用单刃或多刃刀具对淬硬零件进行切削加工,是一种“以切代磨”的新工艺,也是高速切削技术的一个新的应用领域。与传统磨削加工相比,高速硬切削具有效率高、柔性好、无切削液对环境的污染、工序少、投资省等优点。

根据绿色制造“节约能源、节约资源、污染最小、有利环保”的指导思想,为了消除切削液的不良影响,最理想有效的加工方式就是干切削,干切削加工工艺在西方发达国家有了相当好的应用。

在加工含硅高的铝、镁合金材料时,硬质合金刀具寿命太低难以胜任,PCD刀具的耐用度是硬质合金的10~50倍,可保证零件的尺寸稳定性,并可大大提高切削速度、加工效率和加工质量,充分体现了其低碳经济的发展方向。

据报道,日本PCD、PCBN刀具年产值占其国内各类刀具总产值的4%左右、美国占4.14%、俄罗斯占6%~7%(俄罗斯缺钨,硬质合金刀具用量较少,PCBN刀具用量大)。而目前我国PCD、PCBN切削刀具年产量仅40万把左右,销售额不到2亿元,约为国内各类刀具总产值的0.5%左右,仍有2/3的PCD、PCBN刀具市场为进口产品,国产PCD、PCBN刀具不到1/3份额,且使用的PCD、PCBN刀具原料几乎为国外进口产品,因此,我国PCD、PCBN刀具发展与国外尚有很大差距。

目前,全球超硬刀具的市场销售总量约为10亿美元,其中PCD刀具、PCBN刀具基本上各占1/2,而市场份额为美国市场、亚太市场、欧洲市场各占1/3。两种刀具的潜在市场销售总量将会超过15亿美元。开展高性能PCD、PCBN刀坯材料的研究与开展精密PCD、PCBN刀具制造技术及其应用研究是超硬材料刀具发展的必由之路。

随着制造技术和难加工材料的发展,推动着刀具技术向着高速切削、高精度和硬态干式切削的方向发展,能实现高效率、高稳定性、长寿命加工的超硬刀具日渐普及,在汽车、航天航空、能源、军工、机械等领域发挥重要作用。超硬刀具符合现代高速、高效、高稳定性、低成本以及低碳环保的要求,是一种理想的绿色切削刀具。

近几年,随着社会对环境保护和可持续发展意识的提高,人们开始关注切削液的整个生命周期带来的一系列负面作用,为了消除切削液的不良影响,最理想有效的加工方式就是干式切削,它在西方工业发达国家有了相当好的应用。

PCD、PCBN超硬刀具作为现代切削加工中的重要手段,在加工精度、切削效率、刀具寿命等各方面具有无可比拟的优越性,这类刀具的推广和应用可创造巨大的经济效益,大力发展新切削技术和超硬刀具材料,将促使我国现代制造业的进一步发展。

高速CBN砂轮与绿色加工

环境、资源是当今社会面临的重大问题。实现节资增效、减少废物排放,建立生产、消费与环境、资源相互协调发展模式已成为人类社会可持续发展的必由之路。绿色制造是21世纪制造业的可持续发展模式和重要特征。

加快发展各种绿色加工技术,对保护环境、节约能源和资源,实现制造业的现代化、绿色化及可持续发展有重要的意义。绿色加工是指在不牺牲产品的质量、成本、可靠性、功能和能量利用的前提下,充分利用资源,尽量减轻加工过程中对环境产生有害影响,其内涵是指节约原材料和能源,缩短生产周期、降低生产成本,提高企业的经济效益,实现经济、社会和环境三者之间协调、优化的可持续发展。在制造业实施绿色加工已势在必行。

自上世纪90年代以来,随着高速、超高速数控磨床的出现,高速CBN砂轮更大有用武之地,取代了普通刚玉砂轮,CBN砂轮是一种具有高精度、高效率、低消耗、低生产成本、低污染、自动化程度高等优异性能磨具,是现代先进磨加工工具的发展方向。

汽车行业是高速CBN砂轮应用的主要领域,特别是发动机的关键零件凸轮轴和曲轴的加工。普通刚玉磨料砂轮的性能很难适应高效加工的要求,耐用度和使用寿命低,需要频繁修整和更换,砂轮用量大,同时由此产生含有大量刚玉磨料的磨削残物,增加了磨削液的过滤清理量,对环境造成一定的污染,而且加大了磨屑回收利用难度。由于刚玉系列的磨料在资源、能源上的巨大消耗,加剧了其对环境产生的不利影响。而高速CBN磨削技术的应用,可使传统磨削过程中的产生的资源、能源、环境难题迎刃而解。它代表了当今世界磨具产品发展的一个主要方向,是实现绿色加工目标的有效手段,促进绿色制造发展的利器。

为光伏产业的发展做贡献

太阳能光伏产业是世界上发展速度最快的行业之一,为实现能源和环境可持续发展,世界各国均将太阳光伏发电作为新能源和可再生能源发展的重点。

最近,世界各国已经普遍将可再生能源的开发提高到战略地位,其中绿色光伏发电技术已成为实现可持续发展重中之重。这无疑源于两方面:(1)太阳能资源的取之不尽,用之不竭,随处可开发利用;(2)光伏发电技术对环境保护的积极作用。

光伏发电是利用半导体面的光生伏特效应,将光能直接转变为电能的技术。该技术的推广应用将摆脱传统发电方式对煤炭能源的依赖。

世界光伏产业和市场的蓬勃发展,使得光伏发电在世界能源消费中占据了越来越重要的地位。根据欧盟联合研究中心的预测,太阳能光伏发电在不远的将来不但要替代部分常规能源,而且将成为世界能源供应的主体。

尽管各种新概念太阳能电池不断涌现,效率也不断攀升,但现阶段进入民用领域的太阳能电池主要是晶体硅太阳能电池,占目前产量的90%以上,并且可以确定这种情况短期内不会发生根本改变。

用硅晶片所生产的太阳电池可直接把太阳能转化为电能,是人类开拓新能源的一个伟大变革。单晶硅是一种比较活泼的非金属元素,具有基本完整的点阵结构的晶体。是一良好的半导体材料。纯度要求达到99.9999%,用于制造光伏太阳电池等。

单晶硅的制法通常是先得多晶硅或无定形硅,然后用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅。

多晶硅是单质硅的一种形态。熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。单晶硅和多晶硅的差异主要表现在物理性质方面。

单晶硅、多晶硅制成硅片是一个重要的过程,包括:(1)晶体培育;(2)切片(线切割);(3)整平(研磨或磨削);(4)标记;(5)抛光;(6)清洗。它对硅片性能和光电转换效率有重要影响。

光伏产业的发展,为我国金刚石工具制造业带来又一巨大商机。从最近收集到的江西金葵能源科技有限公司,采用世界最先进的金刚石线锯切割技术试切割生产太阳能单晶硅片取得成功。指出,比传统的砂浆切割技术整整快了3倍,而其消耗的水电则比传统的砂浆切割技术减少了三分之二,并且切割后产生的硅粉可以全部回收使用,可谓既节能又环保,对于提升国内同行业水平意义深远。

证券时报称,豫金刚石进军光伏加工领域,因为硅片切割是太阳能光伏电池制造工艺中的关键部分。金刚石切割线以其高效率、寿命长的优势,能够帮助下游企业有效降低成本。目前,海外已有金刚石切割线大规模应用的先例。